Частые проблемы при печати

При производстве 3D моделей могут произойти различные неполадки печати, затрудняющие или останавливающие процесс. В этом руководстве описаны наиболее распространенные проблемы при 3D-печати, их характеристика, причина возникновения, а также возможные способы решения.

IMPORTANT

При описании некоторых ошибок печати встречается пункт “Настройки печати при помощи приложений/ПО принтера”; в этом случае настройки производятся в приложении CURA.

Cura — одно из доступных бесплатных приложений для генерации G-кода для 3D-принтера.

О том, как работать в Cura и какие настройки есть в ПО можно прочитать здесь или посмотреть видеоинструкцию здесь.

NOTE

Если сразу не удается определить, в чем именно заключается проблема печати, то рекомендуется пройтись по каждому пункту “Решение” и опробовать каждый способ, пока ошибка не будет устранена.

Прерывания экструдирования

Описание проблемы

Принтер неожиданно перестает печатать, происходит это вне зависимости от этапа печати.

Причина

Прерывания экструдирования может произойти из-за того, что:

- сточился или закончился пластик

- засорился экструдер

- перегрелся мотор экструдера

Решение

- Сначала необходимо проверить катушку с филаментом. Если катушка закончилась, необходимо заменить ее на новую, затем снова запустить процесс печати.

- Также проблема может быть в моторе, экструдер которого вращается, а филамент не движется. В таком случае мотор стачивает филамент из-за большой скорости печати. Решение этой проблемы можно найти далее в руководстве — в разделе “Стачивание филамента” .

- При быстрой печати экструдер перегревается из-за большого расхода энергии. Как правило, у моторов должна быть функция термозащиты, которая отключает печать, если температура мотора становится слишком высокой. Единственный способ решить эту проблему — выключить принтер и дать электронике остыть.

- Произошла остановка экструдера, когда как моторы по осям X и Y продолжают работать и перемещать печатающую головку. В таком случае принтер следует выключить и дать ему остыть.

- Могло произойти загрязнение экструдера или пластика. В таком случае необходимо проверить и экструдер, и пластик, и катушку на наличие пыли; если в сопло подается пыльный пластик, то это приводит к засорению экструдера.

- В крайнем случае необходимо проверить работоспособность шагового мотора на экструдере.

Отклеивание первого слоя

Описание проблемы

Изделие приподнимается в основании модели или отлипает от платформы. Это может привести к появлению горизонтальных трещин в верхних секциях готового изделия.

Причина

Основными причинами деформации основы распечатки являются особенности пластика. Например, ABS и PLA- пластики быстро охлаждаются, в результате чего при печати первый слой не прилипает к платформе.

Решение

- Неправильная калибровка может сказываться на печати первого слоя. Чтобы откалибровать платформу, необходимо проверить уровень платформы и при надобности откорректировать ее высоту.

- Платформа с подогревом, неправильная настройка или установка температуры, не соответствующей температуре плавления используемого пластика, также могут вызвать проблему с печатью первого слоя. В этом случае необходимо проверить настройки и установить правильную температуру печати. Если изделие приподнимается по краям, следует нанести на платформу тонкий слой клея, чтобы увеличить адгезию (сцепление), либо заменить исходную платформу на другую — с большим сцеплением.

- Необходимо устранить любые сквозняки рядом с 3D-принтером, либо же накрыть 3D-принтер коробом для изоляции от потока воздуха.

- При печати ABS-пластиком нельзя ставить печать на паузу.

Смещение первого слоя

Описание проблемы

Небольшое смещение основы модели.

Причина

В большинстве случаев смещение основы модели происходит из-за массы распечатки: нижние слои еще не успели остыть, когда как уже новые давят на первый слой, вызывая его смещение.

Credits: “troubles in pulley-town” by TalpaDK is licensed under CC BY-SA 2.0

Решение

- Распечатки должны успеть достаточно остыть, чтобы выдержать вес всей модели. При охлаждении важно действовать аккуратно, так как избыточное охлаждение может привести к деформации первого слоя. Стоит начать с понижения температуры платформы на 5 градусов от ее рекомендуемой температуры, но не больше, чем на 20 градусов.

- В большинстве случаев проблемы с 3D-печатью напрямую связаны с неправильно установленным уровнем платформы. Чтобы откалибровать платформу, необходимо обратиться к рекомендациям по калибровке от производителя 3D-принтера. Помимо этого, чтобы увидеть, был ли пластик уложен ровно, рекомендуем распечатать калибровочный куб и оценить качество подачи филамента.

- Если немного приподнять сопло вручную, можно избежать смещения первого слоя. Помните, не поднимать сопло слишком высоко.

- Если закруглить углы модели, то уменьшится риск смещения первого слоя. Начать рекомендуется с 5 мм и 45 градусов скоса, после путем проб и ошибок можно добиться наилучшего результата. Помните, лучше начать с небольшого угла скоса и затем довести до оптимального градуса, чем убрать больше нужного и тем самым испортить модель.

- Необходимо проверить натяжение ремней на осях.

- Необходимо проверить работу линейных подшипников. Если каретка движется по оси в одну сторону легче, чем в другую, то необходимо заменить линейный подшипник.

Дыры на верхнем слое

Описание проблемы

Щели или дыры на верхнем слое изделия.

Причина

Зачастую причинами дыр и щелей на верхней поверхности распечатки являются неправильное охлаждение верхнего слоя или его недостаточная толщина.

Решение

- Рекомендуется проверить вентилятор и его расположение. Вентиляторы начинают свою работу только после печати первого слоя, до этого момента они либо работают с минимальной скоростью, либо выключены вовсе. Важно проверить, когда вентиляторы начинают работу и работают ли после завершения печати; также необходимо проверить направления обдува — он должен быть направлен на распечатку.

- Избыточное количество пластика также может являться причиной возникновения дыр и щелей на верхнем слое изделия. Филамент должен остывать достаточно быстро, чтобы не проваливаться между распечатанными элементами. Чтобы пластик успевал остыть, необходимо отрегулировать скорость обдува — это можно сделать при помощи G-Code, особенно важно сделать ее максимальной для верхних слоев модели. По возможности необходимо улучшить настройку охлаждения на двусторонний или круговой тип.

- Простое увеличение толщины верхних слоев поможет избежать дыр и трещин. Настройка толщины производится при помощи расширенных настроек в специальных приложениях, например в Cura 3D или Simplify3D.

Preferences→ Configure Cura → Settings → в разделе Top/Bottom ‘Bottom / Top Thickness ’.

Засорилось сопло

Описание проблемы

В процессе печати нить не выходит из сопла, перезаправка катушки не помогает.

Причина

Иногда кусочки нити застревают в сопле после замены катушки с филаментом, чаще всего нить обрывается. В результате чего, после перезаправки нити кусочки старого пластика, оставшиеся в сопле, не дают новой нити выдавливаться. Другая возможная причина возникновения проблемы – это застывший в сопле пластик, который нужно убрать вручную.

Решение

- Необходимо прочистить сопло: для этого нагрейте сопло, чтобы застывший пластик начал плавиться. Как только сопло нагреется до нужной температуры, попробуйте прочистить его тонкой иглой.

- Загрузить в экструдер Cleaning Filament.

Cleaning Filament (Чистящая нить) — это материал FDM, изготовленный специально для очистки форсунок; обычно продается в виде коротких палочек или катушек. Данный филамент не всегда может помочь избавить от засора: чистящая нить работает только при частичном засорении, так как для очистки требуется, чтобы нить еще могла выдавливаться из сопла. При полном засорении может понадобиться выполнить несколько горячих или холодных вытягиваний, или убрать засор с помощью иглы, прежде чем продолжить очистку.

- Чтобы использовать чистящий филамент, требуется снять трубку Боудена, прикрепленную к печатающей головке вашего принтера.

- Затем необходимо нагреть сопло до температуры, при которой в последний раз производилась печать.

- После чего загрузить чистящую нить либо вручную, пропустив ее в сопло, либо настроить принтер на автоматическое выдавливание.

- Далее при выдавливании должна быть видны две нити: старая нить и чистящая, обе выходящие из сопла. Продолжать выдавливание нужно до тех пор, пока с чистящей нити не перестанут выходить остатки.

- После окончания процедуры чистящую нить следует вытащить и заправить новый филамент.

- Сделать Cold Pull (Холодное вытягивание).Cold Pull — это процедура, также называемая атомным вытягиванием от Ultimaker, включает использование нити накала с расплавленным наконечником, чтобы собрать шарик материала и другой мелкий мусор, засорявший сопла, а затем вытягивание этой нити для удаления засора и другого мусора. Повторение холодного отжима несколько раз может решить многие проблемы с форсункой, при этом не разбирая саму форсунку и не рискуя получить травму или сделать неправильную сборку, поэтому холодное вытягивание — это первая линия защиты от засоров.

- Начать нужно со снятия трубки Боудена с головки экструдера (если сама трубка присутствует).

- Нагреть экструдер до температуры печати выбранной нити холодного трения, тем самым удаляя старую нить.

- Пропустить нить холодной вытяжки через сопло, пока она не начнет немного сочиться.

- Охладить горячий конец экструдера, прикладывая постоянное давление к нити.

- Когда температура горячего конца составляет около 60 ° C, можно сбросить давление. К этому времени, засорение или грязь должны прилипнуть к нити холодной вытяжки.

- Следует еще раз нагреть сопло до температуры печати нити и начать вытягивать ее.

Стачивание филамента

Описание проблемы

Вне зависимости от типа филамента и этапа печати пластиковая нить стачивается, что приводит к прерыванию печати из-за отсутствия экструдирования.

Причина

- Загрязнение сопла

- Неправильная температура

- Ослабленное напряжение

Решение

- Появление шума при печати или стружки из пластика говорит о том, что нить начала стачиваться. Необходимо немного надавить, чтобы нить начала подаваться. При использовании нового филамента следует проверить, установлена ли правильная температура печати в настройках.

- Замена филамента также может помочь в решении этой проблемы. Для этого следует перезаправить катушку с пластиком и перезапустить его через систему подачи. Если произошло стачивание, необходимо отрезать поврежденную часть филамента и заново заправить нить. Если же пластик треснул, то он больше не пригоден для использования или же слишком хрупкий для печати. В этом случае необходимо заменить филамент на другой вид пластика.

- Некоторые виды пластиков требуют точной настройки напряжения подающего шкива. Необходимо отрегулировать напряжение: сначала вы должны ослабить его, а затем заправить нить, пока она не перестанет скользить.

Избыточное экструдирование

Описание проблемы

Наличие излишков пластика на распечатке показывает, что принтер подает больше материала, чем нужно.

Причина

Коэффициент экструдирования или потока в слайсере слишком высокий.

Решение

- Необходимо открыть слайсер и проверить правильность выбранного коэффициента экструдирования.

- Если коэффициент экструдирования настроен верно, следует уменьшить параметр “Поток” (Flow) в настройках ПО используемого принтера.

Для Cura 4.9.0: Extensions → Settings → раздел Material

Плохое заполнение

Описание проблемы

Внутренняя структура распечатки плохо пропечатана или полностью отсутствует.

Причина

Неправильные настройки слайсера и/или засоренное сопло.

Решение

- Проверить настройки плотности наполнения в слайсере. При показателях меньше 20% могут возникнуть проблемы с печатью модели.

- Изменение структуры заполнения поможет избежать плохого заполнения модели. При печати опробуйте разные виды наполнения: сетчатое, сотовое или треугольное. После этого используйте наиболее оптимальный вид заполнения.

- Скорость наполнения может также влиять на качество печати. Необходимо уменьшить скорость печати, если заполнение выглядит неплотным.

- Проверить сопло на засорение.

Недостаточное экструдирование

Описание проблемы

Появление нежелательных проплешин из-за слишком тонких слоев или же их отсутствия.

Причина

Экструдер не выдавливает достаточное количество пластика, либо делает это медленно. Это может случиться из-за несоответствия диаметра нити тому диаметру, установленному в слайсере; засоренного сопла, провоцирующего недостаточное экструдирование, или неправильной настройки прошивки.

Решение

- Начать следует с проверки диаметра нити в слайсере. Информацию о диаметре самой нити можно либо найти на упаковке выбранного пластика, либо измерить диаметр вручную штангенциркулем. Если диаметры нити и настройки слайсера не совпадают, необходимо откорректировать настройки слайсингового ПО.

Для Cura 4.9.0: Preferences → Configure Cura → Materials → Properties → Diameter - Необходимо проверить печатающую головку: чистое ли сопло для печати.

- Если первые два пункта не решили проблему недостаточного экструдирования, рекомендуется увеличить коэффициент экструдирование на 5% и затем перезапустить 3D-печать.

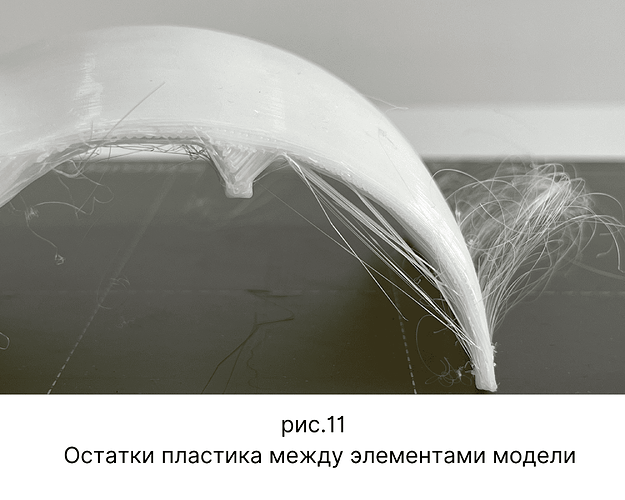

Остатки пластика между элементами модели

Описание проблемы

Образование тонких нитей пластика между элементами распечатки.

Причина

При перемещении головки принтера по открытой поверхности (без экструдирования) пластик стекает из сопла.

Решение

- Необходимо включить откат (втягивание) в самом слайсере. Именно откат предотвращает вытекание пластика из сопла, тем самым устраняя проблему с его остатками на готовой модели.

- Если откат работает неправильно, необходимо уменьшить минимальную дистанцию. Важно постепенно снижать дистанцию на 0.5 мм, пока ворсистость распечатки не исчезнет; далее нужно активировать втягивание для быстрой печати.

- Самое простое решение – это ручная обрезка остатков пластика с готовой модели.

Перекос модели

Описание проблемы

Во время печати модель наклоняется, в результате чего верхние границы печатаются под углом. Угол наклона может меняться на разных слоях и этапах печати.

Причина

Основная причина перекоса модели – один из шкивов, закрепляемых к шаговому двигателю, ослаб и шатается, или же один из ремней препятствует полному движению печатающей головки.

Решение

- Сперва нужно проверить оси Х и Y: если распечатка наклоняется влево или вправо, то проблема в оси Х; если вперед или назад, то — в оси Y. Затем важно проверить шкивы.

- Следующий шаг – проверка ремней. Следует осмотреть каждый ремень, чтобы убедиться, что он не перетирает и не скользит по деталям и самому принтеру. Также нужно проверить, правильно ли выровнены ремни: если один из них находится под углом, это может привести к дефектам. После вышесказанного необходимо затянуть гужончик шкива шагового двигателя с помощью шестигранного ключа.

- Последний шаг – это проверка шпилек шкива. Нужно проверить все шпильки и затянуть гужончики, так как ослабленные гужончики могут повлиять на сдвиг ремня.

Протекание экструдера

Описание проблемы

Из экструдера течет и/или капает расплавленный филамент.

Решение

- Нагреть экструдер выше 200 градусов; затем затянуть сопло.

- Если же первый вариант не помог, то необходимо уплотнить экструдер ФУМ-лентой. Фум-лента — это фторопластовый уплотнительный материал — тонкий синтетический уплотнитель, выпускающийся в виде ленты, как правило, имеющей полупрозрачный или матовый белый оттенок. Важно подобрать ленту с термостойкими свойствами при температуре до 300° C.

Слоновья нога

Описание проблемы

На напечатанных моделях есть уплотнения на первых слоях.

Решение

- Откалибровать расстояние между столом и соплом, затем увеличить расстояние между соплом и столом.

- Уменьшить количество подаваемого пластика на первых слоях.

Итог

Как и в любом производстве, 3D-печать не всегда проходит гладко. Ошибки печати не ограничиваются теми, что представлены в этом руководстве. Тем не менее данное руководство описывает наиболее частые проблемы при 3D-печати,их причины и возможные пути решения: начиная от ручной прочистки сопло, заканчивая специальными методами вытягивания.

Фонд «Beyond Curriculum» публикует цикл материалов в рамках проекта «Beyond Robotics» при поддержке государственно-частного партнёрства «Шеврон» и Посольства США в Казахстане.